設計から評価まで一社完結-カスタムIC開発を加速するターンキー・ソリューション

「必要な半導体が調達できない」「EOL(生産終了)やPCN(製品変更通知)の対応に追われる」——こうした半導体調達の課題を解決する手段のひとつに「カスタムIC開発」という方法があります。

しかしカスタムIC開発には、設計・製造・評価・解析など専門的な知識・技術が必要な工程が複数あり、

開発期間の長期化や品質リスクが常に課題となってきました。

そこで最近注目されているのが、設計から評価・解析まですべてを一社で完結できる「ターンキーサービス」です。

株式会社デンケンのエレクトロニクス事業部では、40年以上にわたる半導体事業の経験を活かし、LSI(大規模集積回路)の設計から製造、評価、解析までを一貫して提供する半導体ターンキーサービスを展開しています。

今回は同事業部への取材をもとに、ターンキーサービスがもたらす開発期間短縮やコスト削減の実例、社内技術交流による技術力向上の取り組みなどを詳しく解説します。

【この記事でわかること】

・半導体ターンキーサービスの基本概念と必要性

・設計から解析まで一貫対応することのメリット

・EOL・PCN対応における具体的な解決策

・部署間技術交流による品質向上の仕組み

・半導体ターンキーサービスの基本概念と必要性

・設計から解析まで一貫対応することのメリット

・EOL・PCN対応における具体的な解決策

・部署間技術交流による品質向上の仕組み

設計から納品までを一括で請け負う「ターンキーサービス」

ターンキー=鍵を回せばすぐ使える

|

ターンキーとは、「鍵を回せばすぐに使える」という意味の英語表現です。 自動車のキーを回せばすぐにエンジンが始動するように、お客様からのご注文を受けたら、使える状態にして製品を納品するサービス形態です。 デンケンではLSIの設計から製造・評価・解析・検査までの全工程を一括で請け負うことを「ターンキー」と呼んでいます。 |

|

各工程の分散発注がIC開発のボトルネックに

カスタムICの開発においては、多くの場合「設計はA社、ウエハー製造はB社、組み立てはC社、評価はD社」というように、それぞれ専門性をもった複数の企業に発注するのが一般的です。

この場合、工程間の受け渡しに時間がかかるだけでなく、何か問題が発生した際に

「設計が悪いのか、製造が悪いのか」という議論が発生し、原因特定が困難になるなどの課題がありました。

「これらの課題が開発のボトルネックになることが多い」という開発の現状を受け、

デンケンでは、40年以上にわたって培ってきた半導体関連技術を結集し、

設計から評価・解析まで全工程を一社で請け負える「ターンキーサービス」体制を構築しました。

EOL・PCN問題のソリューションとしてのカスタムIC

EOL・PCN対応と半導体調達の5つの課題

さて、近年電子機器/部品メーカーにとって大きな負担となっているのが、半導体部品のEOL(End of Life:生産終了)やPCN(Product Change Notification:製品変更通知)への対応です。

自動車の補給部品をはじめとする長期供給が必要な製品では、使用している半導体が生産終了になると代替品を探す、

もしくは同等品を新規に開発する必要があります。

しかしEOL/PCN対応の必要性が増す一方で、近年の半導体部品の市場調達においては次のような課題が顕在化しています。

[LSIの市場調達における5つの課題 ]

・市場で入手できない部品が増えた

・最小購入単位の大型化(最小ロット10万個など)

・価格の急激な変動(前年比1.5倍など)

・小型化・省電力化への対応要求

・既存ICの特定機能を使いたいという改造ニーズに対応できるメーカー不足

具体的には「昨年まで1個1,000円で買えた部品が1,500円になった」「前回は100個で買えた部品の最小ロットが10万個になってしまって買えない」など、買う側が調達をコントロールできない状況が実際に発生しているのです。・市場で入手できない部品が増えた

・最小購入単位の大型化(最小ロット10万個など)

・価格の急激な変動(前年比1.5倍など)

・小型化・省電力化への対応要求

・既存ICの特定機能を使いたいという改造ニーズに対応できるメーカー不足

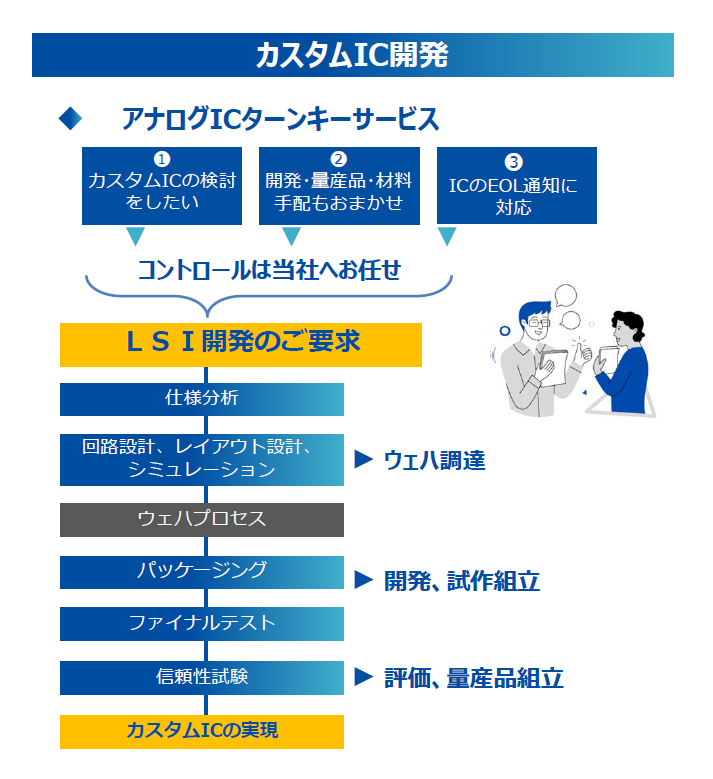

デンケンのカスタムIC開発の流れ

|

これらの課題については、カスタムICを小ロットで開発・製造することができれば一気に解決することができます。 そこでデンケンではカスタムIC開発に小ロットから対応し、ワンストップ対応する「ターンキーサービス」を提供しています。 デンケンのターンキーサービスでは、お客様からのご要求をお聞きしてから製品納品まで、一貫した流れで対応します。 まず回路設計・レイアウト設計・シミュレーションを行うウエハー製造工程、続いてパッケージングによる開発・試作組立、そして信頼性試験を含む評価・量産品組立まで、すべてを社内で完結できます。 この一貫体制により、工程間の受け渡し時間を削減し、問題発生時の迅速な対応を実現しています。 |

|

[デンケンの「ターンキーサービス」のメリット ]

・工程の一括受注:カスタムICの設計・試作・製造・評価・解析をワンストップで

・小ロット対応:100個単位からの製造が可能

・開発期間の短縮:工程間受渡しの削減による効率的な開発

・コストの最適化:横持ちコストや問題発生時の手戻りコストを抑制

・機能の最適化:既存ICの「いいとこ取り」でカスタム設計に対応

・品質向上:社内評価・解析による品質安定化

中でも開発期間の短縮効果については、例えば試作で問題が発生した場合、社内の評価・解析部門で原因を特定し、・工程の一括受注:カスタムICの設計・試作・製造・評価・解析をワンストップで

・小ロット対応:100個単位からの製造が可能

・開発期間の短縮:工程間受渡しの削減による効率的な開発

・コストの最適化:横持ちコストや問題発生時の手戻りコストを抑制

・機能の最適化:既存ICの「いいとこ取り」でカスタム設計に対応

・品質向上:社内評価・解析による品質安定化

即座に設計修正→次回試作へと進むことができる体制を取っています。

評価と解析の両方を社内で実施できる企業は限られており、この体制により問題発生時の迅速な原因究明と改善提案が可能です。

この開発サイクルの高速化により、従来と比べて開発期間を大幅に短縮できる点が、お客様から高く評価をいただいています。

ターンキーサービスを支える背景

デンケンのターンキーサービスを支えているのは、40年にわたる技術蓄積と組織づくりです。LSI設計部門新設による完全内製化

半導体大手メーカーとの協力で培った技術をベースに、令和2年にLSI設計部門を新設して設計から解析までの完全な一貫体制を実現しました。以前は外部の設計会社に依頼していた部分も内製化することで、問題発生時の原因究明や改善提案がより迅速かつ的確に行えるようになりました。

部門横断で技術レベルを底上げ

デンケンでは技術者が現場を知らずに設計や解析をすることがないように、互いの現場を行き来する機会を設けているほか、毎週の定例会議で技術的な情報交換を継続しています。これらの取り組みにより「設計のわかる製造技術者」「製造のことがよくわかる設計者」が育成され、各部門の専門性を保ちながら

他部門の知識も併せ持つエンジニアが増えたことが、ターンキーサービスの実現につながっています。

また、半導体業界全体の課題とされるアナログ回路設計技術の伝承についても、ベテランから20代・30代の若手にアナログ技術を蓄積・伝承する取り組みを行っています。

まとめ: EOL/PCN対応を加速するターンキー・ソリューション

デンケンの半導体ターンキーサービスは、設計から解析まで一社完結により、EOL・PCN対応における開発期間短縮とコスト削減を同時に実現しています。

[デンケンのターンキーサービス 4つの強み]

・開発期間の大幅短縮:一社完結による工程間待ち時間の削除

・コスト最適化:手戻りリスクの最小化と一括発注効果

・継続的品質向上:部署間技術交流による製品最適化

・確かな技術基盤:40年の半導体事業で培った信頼性

EOL/PCN対応からカスタムIC開発、評価・解析まで、半導体調達の課題をワンストップで解決いたします。・開発期間の大幅短縮:一社完結による工程間待ち時間の削除

・コスト最適化:手戻りリスクの最小化と一括発注効果

・継続的品質向上:部署間技術交流による製品最適化

・確かな技術基盤:40年の半導体事業で培った信頼性

スポット対応も含め柔軟にご相談に応じますのでお気軽にご連絡ください。

お問い合わせ先 株式会社デンケン エレクトロニクス事業部

お問い合わせフォームよりご連絡ください

| 取材協力 | |

|

株式会社デンケン エレクトロニクス事業部 製品技術部 (左)製品技術課 課長補佐 吉良 純一 氏 (右)LSI設計技術課 課長 佐藤 譜 氏 |

| この記事を書いた人 | |

|

ものづくりライター 新開 潤子 製造業専門で執筆活動を行う「ものづくりライター」。ものづくりについて広く知識を持ち、ものづくり技術を言葉で表現して伝える活動を、愛知県を拠点に展開中。 https://office-kiitos.biz/ |