AEC-Q101・AQG-324とは?

車載半導体に求められる信頼性規格と試験の全体像

自動運転技術の普及や電気自動車の市場拡大に伴い、自動車に搭載される電子部品の数は急速に増加しています。センサーやカメラ、モーター制御など、あらゆる機能に半導体が使われる現代の自動車において、部品一つひとつの信頼性確保は

安全性に直結する重要な課題です。

そこで自動車業界で広く採用されているのが、車載半導体の信頼性を評価するための国際規格です。

代表的なものとして、ディスクリート半導体向けの「AEC-Q101」と、車載パワーモジュール向けの「AQG-324」があり、

株式会社デンケン エレクトロニクス事業部では、これらの規格に基づく信頼性試験を幅広く提供しています。

今回は同事業部の評価技術課に所属する小畠係長・佐藤係長への取材をもとに、両規格の概要とデンケンの対応力について詳しく

レポートします。

【この記事でわかること】

・AEC-Q101とAQG-324の位置づけと違い

・それぞれの規格で求められる試験項目の概要

・デンケンの強み:試験環境の構築から実施までの一貫対応

・2025年改定で注目が高まるAQG-324への対応状況

車載半導体に求められる2つの信頼性規格

AEC-Q101:ディスクリート半導体向け規格の世界標準

AEC-Q101とは、AEC(Automotive Electronics Council:自動車エレクトロニクス協議会)が策定した、車載用ディスクリート半導体の信頼性試験規格のひとつです。AEC規格にはいくつかの種類があり、それぞれ対象とする部品が異なります。

[AEC規格の主な種類]

・AEC-Q100:IC(集積回路)向け・AEC-Q101:ディスクリート半導体向け

・AEC-Q200:受動部品向け

そのうちAEC-Q101の対象となっているディスクリート半導体は、トランジスタやダイオードなど、単一の機能を持つ半導体部品を指します。

規格では高温、低温、湿度、振動といった車載環境の過酷な条件下でも部品が安定して動作するように、様々なストレス試験と合格基準が定められています。

EVや自動運転技術の進化とともに重要性が増している試験内容です。

AQG-324:車載パワーモジュール向けの欧州規格

一方のAQGは欧州のECPE(European Center for Power Electronics)によって策定された欧州発の規格です。そのうちAQG-324(Automotive Qualification Guideline 324)は車載パワーモジュールを対象としており、

主に自動車に搭載されるパワーエレクトロニクスコンバータユニット(PCU)の特性評価を目的としています。

電気自動車のモーターを駆動するインバーターモジュール(IGBT/SiCモジュールなど)が主な対象製品です。

AEC-Q101が1個ずつの半導体を対象としているのに対し、AQG-324は複数の半導体が搭載されたユニット部品を対象としています。

「多くの半導体が搭載されたモジュールで、半導体1個ずつをAEC-Q100規格に沿って全て試験をするのは困難なので、

ユニットで試験を行うAQG-324規格ができた流れです」と、信頼性評価に関わる小畠係長は話します。

[AEC-Q101とAQG-324の比較]

・AEC-Q101:ディスクリート半導体(トランジスタ、ダイオードなど)が対象/世界標準規格

・AQG-324:車載パワーモジュール(インバーターモジュールなど)が対象/欧州発の規格

・AEC-Q101:ディスクリート半導体(トランジスタ、ダイオードなど)が対象/世界標準規格

・AQG-324:車載パワーモジュール(インバーターモジュールなど)が対象/欧州発の規格

自動車メーカーへの納入に必要な認証基準

さて、これらの規格は部品メーカーが自動車メーカーに部品を納入する際に求められる認証基準として機能しており、自動車に搭載される半導体部品は規格をクリアしていなければ採用されません。

ディスクリート半導体では世界標準でAEC-Q101への対応が求められ、特に欧州の自動車メーカーに部品を納入する場合にはAQG-324への対応が必須とされるケースが増えています。

AEC-Q101で求められる試験項目

AEC-Q101の試験項目は、A~Eの5つのテストグループに分類され、合計で37項目に及びます。これらの試験は、半導体部品が実際の使用環境で長期間にわたって正常に機能することを確認するために設計されています。

[AEC-Q101の主なテストグループと代表的な試験項目]

・グループA:環境ストレス試験(高度加速ストレス試験/HAST、温度サイクル試験/TCなど)

・グループB:寿命試験(高温逆バイアス試験/HTGB、高温動作寿命試験/HTOLなど)

・グループC:パッケージ関連試験(はんだ接合信頼性試験など)

・グループD:電気特性試験(ESD/静電気放電試験など)

・グループE:その他の試験

・グループA:環境ストレス試験(高度加速ストレス試験/HAST、温度サイクル試験/TCなど)

・グループB:寿命試験(高温逆バイアス試験/HTGB、高温動作寿命試験/HTOLなど)

・グループC:パッケージ関連試験(はんだ接合信頼性試験など)

・グループD:電気特性試験(ESD/静電気放電試験など)

・グループE:その他の試験

AEC-Q101の試験では、1テストあたり77個×3ロットのサンプルが求められるのが一般的です。

つまり一つの試験項目だけで、231個以上のサンプルを用意する必要があります。

また、試験によってはマイナス60度から150度まで、製品によっては200度に達する温度環境を再現する必要があります。

このような厳しい試験条件を満たす設備と体制を自社で整えるのは大変で、部品メーカーにとっては大きな負担となっています。

AQG-324で求められる試験項目

AQG-324は完成したモジュール状態での評価を前提としており、AEC-Q101よりも実際の使用環境に近い、高ストレスの電気・熱負荷試験が求められます。

[AQG-324の主な試験内容]

・パワーサイクル試験:発熱と冷却を繰り返し、接合部の耐久性を評価

・温度/湿度ストレス下通電試験:過酷な環境下での動作確認

・高電圧/高電流負荷試験:実使用に近い電気的ストレスを付与した動作確認

・パワーサイクル試験:発熱と冷却を繰り返し、接合部の耐久性を評価

・温度/湿度ストレス下通電試験:過酷な環境下での動作確認

・高電圧/高電流負荷試験:実使用に近い電気的ストレスを付与した動作確認

小畠係長はAQG-324の試験について「モジュール1個ずつが大きく、電流・電圧など試験でかけるストレスのレベルも上がるので、

試験環境を作るための設備やスペースも大きくなって試験の難易度は高くなります」と教えてくれました。

試験環境の構築から実施まで一貫対応するデンケンの強み

お客様の「面倒」を引き受ける一括サービス

信頼性試験の最大の課題は、試験環境の構築にあると言われています。多数のサンプルを同時に通電するための専用基板の設計と製作、温度や湿度環境を再現する装置の準備、通電制御システムの構築など、試験の前段階で膨大な準備の工数と設備が必要になります。

その点、デンケン エレクトロニクス事業部では、試験に必要な設備と技術を揃え、AEC-Q101のほぼ全ての試験に対応。試験環境の構築から試験の実施、レポート作成までを一括で受託しています。

「お客様はサンプルと要求条件を提示いただくだけで、治具基板・配線・通電システム・環境槽の統合準備から試験の実施、レポートまですべておまかせいただけます」(佐藤係長)

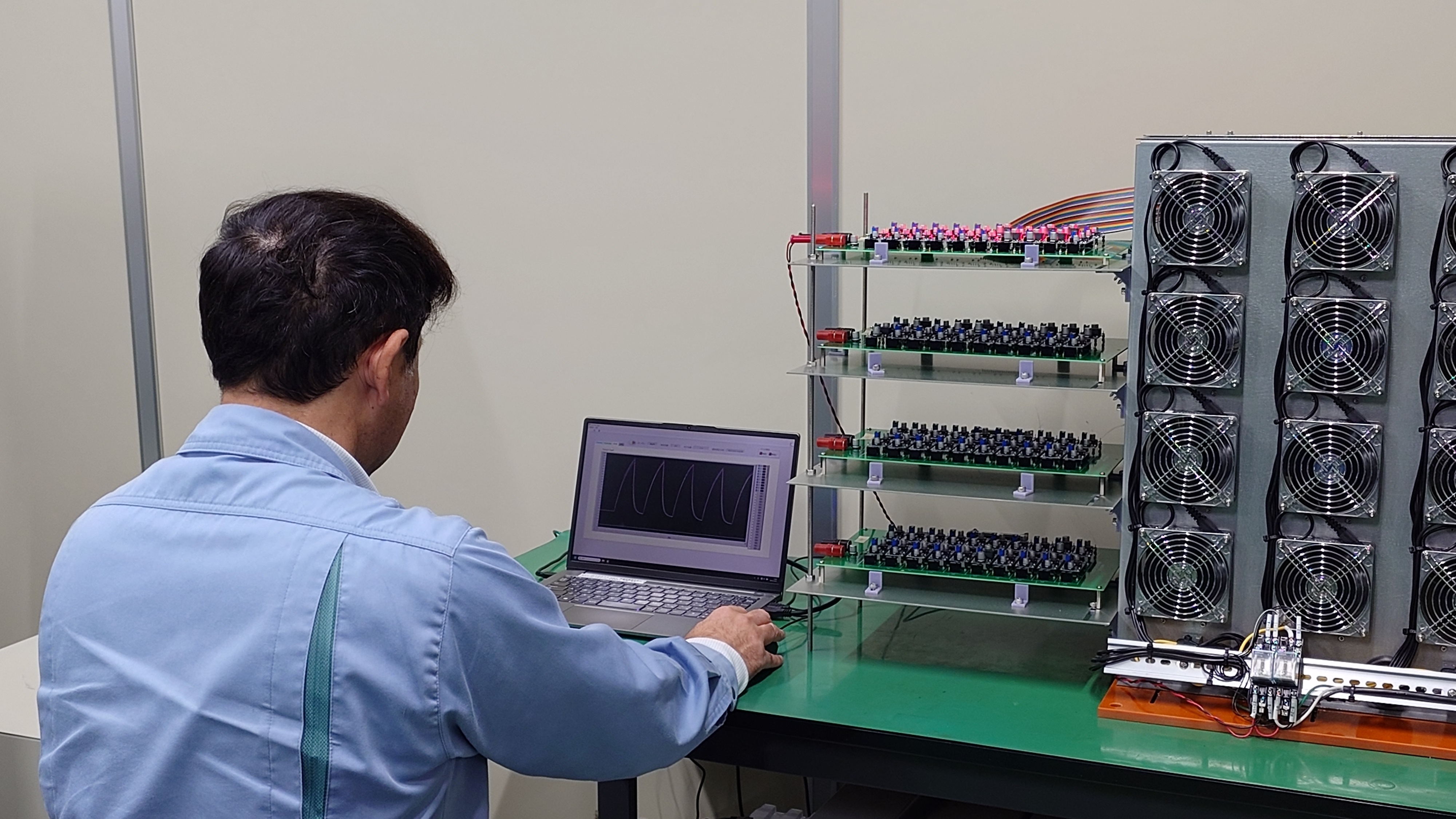

試験内容に応じて試験環境を都度設計・製作する佐藤係長

専用治具基板の設計から、-60℃~200℃の温湿度環境まで

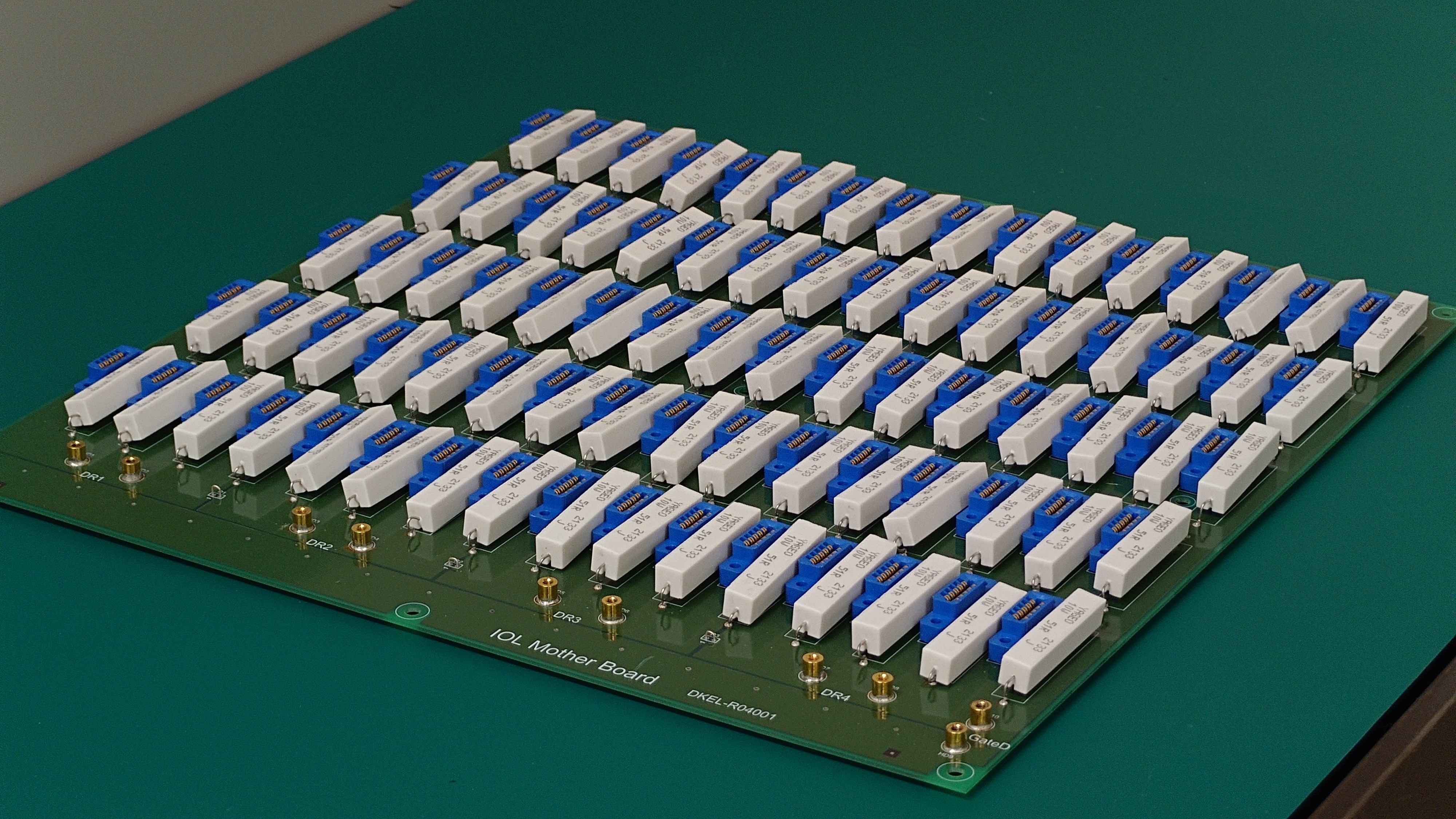

AEC-Q101試験では77個×3ロットのサンプルを同時に通電する必要があり、そのための専用基板が欠かせません。デンケンではこの試験基板を自社で設計・製作できることが大きな強みとなっています。

「流す電流によって仕様が変わってくるので、お客様の要求に合わせて専用設計します」(佐藤係長)

試験用の治具基板や通電制御システムなども自社で構築しており、試験用の筐体設計や冷却機能、制御用ソフトウェアの開発まで対応可能ということです。

77個同時通電試験を効率良く進めるための試験専用治具基板

また、エレクトロニクス事業部には幅広い温度・湿度条件に対応できる試験設備も揃っています。

技術面と設備面の要素が揃っているからこそ、試験の一貫対応サービスを提供できるというわけです。

[デンケンで対応可能な試験環境]

・温度範囲:マイナス60度~200度

・湿度ストレス試験にも対応

・高温・低温、湿度負荷下での通電試験が可能

・温度範囲:マイナス60度~200度

・湿度ストレス試験にも対応

・高温・低温、湿度負荷下での通電試験が可能

エレクトロニクス事業部には、恒温槽など温湿度試験の環境が揃っている

AQG-324対応に向けた体制を強化中

一方、AQG-324規格は2025年5月に最新版が公開され、次世代デバイス向けに3つの試験が必須項目として追加されたことで、要求水準が大幅に引き上げられました。「2025年5月の最新改正では動的ゲートストレス試験、動的逆バイアス試験、動的順バイアス試験の3試験が必須とされました。

ヨーロッパの自動車メーカーに納入する部品メーカーにとっては必須項目となります」(小畠係長)

この改定により、欧州メーカー向けに部品を供給する企業からの問い合わせが増加しています。

国内ではまだ強く要求されていませんが、グローバル市場で競争力を維持するには早期の対応準備が欠かせません。

デンケンではAQG-324についても大部分の試験に対応可能で、パワーサイクル試験については複数台のテスターを保有し、

一度にまとめて試験を実施できる体制を強化しています。佐藤係長によると「パワーサイクル試験を含む主要試験の体制整備を優先して進めています。

高電圧・大電流対応の通電系、安全インターロック、発熱管理、ログ記録・解析機能の強化を図っています」とのこと。

さらに大型サンプル用の治具や耐熱ケースなどをカスタム設計にも対応するなど、AQG-324への対応力強化が進んでいます。

まとめ:車載半導体の信頼性評価はデンケンへ

自動車の電子化が急速に進む中、車載半導体の信頼性確保はますます重要になっています。AEC-Q101・AQG-324をはじめとする信頼性規格への対応は、自動車部品メーカーにとって避けて通れない課題です。

[デンケン エレクトロニクス事業部の車載規格試験対応の強み]

・AEC-Q101:37項目の試験にほぼ対応、77個同時通電のための専用基板の設計・製作が可能・AQG-324:パワーサイクル試験をはじめとする主要試験に対応

・試験環境の構築から実施、レポートまで一括対応

・マイナス60度~200度の温湿度環境に対応

デンケン エレクトロニクス事業部では、AEC-Q101規格に基づく試験を幅広く提供するとともに、AQG-324規格への対応強化も進めています。

試験環境の構築から実施まで一貫して対応できる体制は、お客様の負担を大幅に軽減します。

自動車の電子化・電動化が進む中で、今後も車載半導体の信頼性向上に貢献してまいります。

車載半導体の信頼性試験やAEC-Q101、AQG-324規格対応に関するご相談は、デンケン エレクトロニクス事業部までお気軽にお問い合わせください。

お問い合わせ先

株式会社デンケン エレクトロニクス事業部

TEL. 0978-63-8856(受付時間:平日8:30〜17:30)

お問い合わせフォームよりご連絡ください

| 取材協力 | |

|

株式会社デンケン エレクトロニクス事業部 評価解析部 評価技術課 係長 信頼性試験の基板や回路の設計・製作担当 佐藤 泰規 (左) エレクトロニクス事業部 評価解析部 評価技術課 係長 信頼性試験の工程設計・顧客対応担当 小畠 侑也 (右) |

| この記事を書いた人 | |

|

ものづくりライター 新開 潤子 製造業専門で執筆活動を行う「ものづくりライター」。ものづくりについて広く知識を持ち、ものづくり技術を言葉で表現して伝える活動を、愛知県を拠点に展開中。 https://office-kiitos.biz/ |