パワーサイクル試験とは?熱ストレス評価の方法と信頼性評価のポイント

1. パワーサイクル試験とは

1-1. 熱ストレスによる故障メカニズム

パワーデバイスは、インバータや電源回路に用いられ、電流と電圧が繰り返し印加されることで発熱と冷却を繰り返します。この熱ストレスが接合材や半導体チップに機械的かつ熱的な負荷を与え、疲労寿命の低下や故障モードの発生につながります。

特にMOSFET、IGBT、SiCおよびGaNなどの高性能パワーデバイスでは、熱ストレスによる信頼性低下が製品寿命に直結するため、事前の評価が不可欠です。

1-2. パワーサイクル試験の目的と重要性

パワーサイクル試験とは、意図的にデバイスに熱ストレスを与えて、加熱と冷却を繰り返すことで、疲労寿命や故障モードを評価する試験です。IEC規格やAQG-324規格に準拠した条件で行われることが多く、定常熱抵抗や過渡熱抵抗の変化を指標として信頼性を評価します。

試験結果は、製品設計の信頼性向上や品質保証項目として活用され、車載および産業機器向け製品の納入前評価にも用いられます。

2. パワーサイクル試験の評価方法

2-1. 試験条件の設定

パワーサイクル試験では、デバイスに電流を流して発熱させ,目標のチップ温度(ジャンクション温度Tjと称す)に到達した後で冷却を繰り返します。試験条件としては、ジャンクション温度範囲(TjmaxとTjmin)、サイクル数、通電時間、冷却時間などを設定します。

試験サイクル数は、製品の用途や使用環境および寿命要件に応じて調整されますが、おおむね数千〜数十万サイクルに及ぶこともあります。

2-2. 代表的な試験規格

パワーサイクル試験の代表的な試験規格は,IEC60749-34やAQG-324がよく知られています。ただし,これらの試験規格では概要や推奨条件などの記載はあるものの,具体的な条件については記述されていません。

従って,製品の動作環境や信頼性の要求レベルによって,細かく試験条件を設定する必要があります。

2-3. 熱抵抗変化による寿命評価と故障モードの解析

試験中に得られる熱抵抗(Rth)の変化は、デバイス内部の劣化を示す重要な指標です。特に構造関数を用いた解析では、接合材の剥離やボンディングワイヤの断線など、具体的な故障モードを特定することができます。

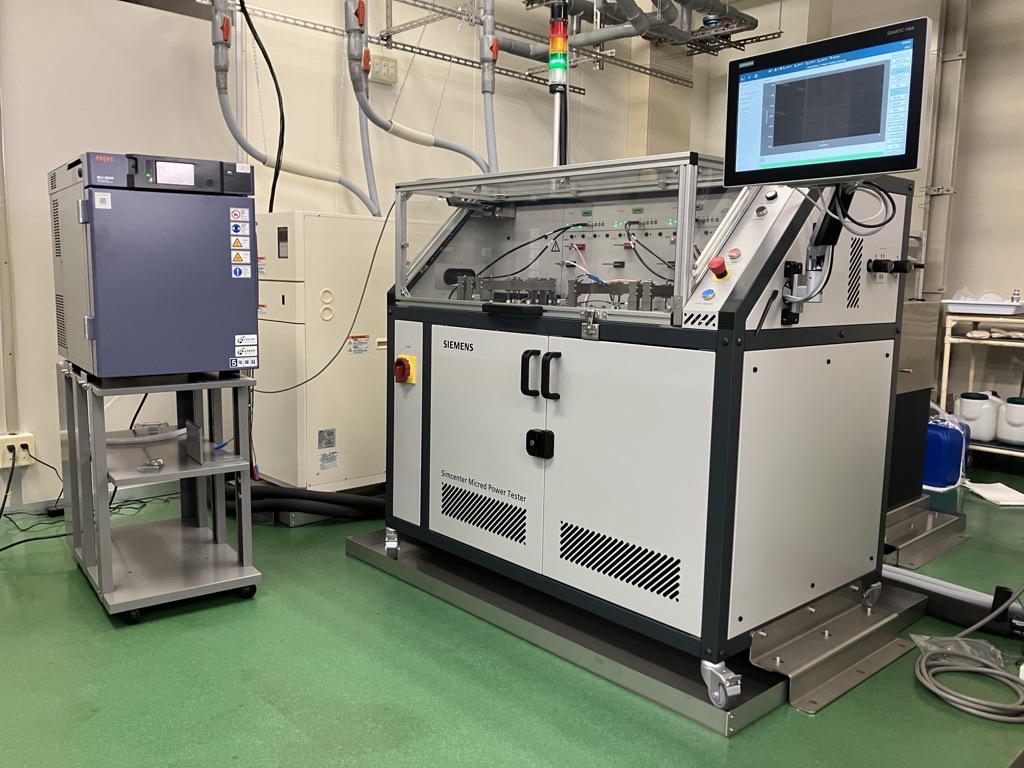

当社ではシーメンス(株)のパワーサイクル試験装置を活用することで、高機能でかつ高精度な信頼性評価が可能となり、故障モードの特定や信頼性向上への展開がを実現します。

3. デンケンのパワーサイクル試験技術

3-1. 試験フローと設備紹介

デンケンでは、パワーサイクル試験の受託対応を行っており、IEC規格やAQG-324規格に準拠した試験フローに対応しています。当社では、試験の準備から条件設定,試験の実施、熱抵抗測定および構造関数解析まで一貫して対応可能です。

シーメンス(株)のパワーサイクル試験装置に加え,パワーデバイスアナライザや各種解析装置を備えており、多様なパワーデバイス(MOSFET、IGBT、SiC、GaN)の評価解析に対応しています。

3-2. 対応可能な試験条件と評価メニュー

デンケンが所有しているパワーサイクル試験装置では、負荷電流が最大で3600 A (600 A×6電源) まで対応可能であり,24 chのゲート電流モニタを備えています。評価メニューとしては、熱抵抗変化のトレンド分析、構造関数による故障モードの解析および各接合層の劣化評価などを提供しています。

これにより、製品の信頼性評価だけでなく、信頼性向上や品質保証にも貢献します。

3-3. 試験結果の活用と故障解析への展開

試験結果は、パワーデバイスの寿命予測や故障解析に活用されます。例えば、熱抵抗の増加傾向から接合材の劣化を推定し、構造関数解析により具体的な故障箇所を特定することができます。

また、過渡熱抵抗の変化を追跡することで、微細な劣化を早期に検出し、製品設計へのフィードバックに活用できます。

デンケンでは、試験結果を技術レポートとして提供し、お客様の製品開発と品質保証活動を支援しています。

|

デンケン製パワーサイクル試験機 |

|

シーメンス製パワーテスター |

|

シーメンス製パワーテスター |

まとめ:パワーサイクル試験の選び方とデンケンの強み

パワーサイクル試験は、パワーデバイスの熱ストレス耐性を評価する上で必要不可欠な試験です。IEC規格やAQG-324規格に準拠した試験条件の設定、熱抵抗や構造関数による評価指標の活用により、信頼性評価の精度を向上させます。

デンケンでは、高精度な試験設備と豊富な評価メニューを備え、柔軟な受託試験に対応しています。

MOSFET、IGBT、SiC、GaNなどの多種多様なパワーデバイスに対しても、試験結果に基づいて信頼性向上や故障解析に活用できる体制を整えています。

お客様の製品信頼性向上へのパートナーとして、ぜひデンケンをご活用ください。